Los sistemas de medición óptica no obtienen su precisión a través de una mecánica de precisión costosa y que requiere un mantenimiento intensivo, sino que se basan en la opto-electrónica, el procesamiento preciso de imágenes y los algoritmos matemáticos más recientes. Unas pocas escalas de precisión y una calibración automatizada que puede realizar el cliente dan al sistema de medición su precisión. Como resultado, no hay pérdida de precisión debido al desgaste, incluso en condiciones adversas. La incertidumbre de medición se certifica de la misma manera que los sistemas de medición táctiles que utilizan barras de bolas o bloques de calibre.

Más de 17 000 sistemas de medición

GOM en todo el mundo garantizan la calidad dimensional de productos automotrices, de chapa metálica, de fundición y moldeados por inyección, así como de álabes y ruedas de turbinas. En la mayoría de los casos, los análisis detallados no son suficientes para un simple i. Bien/no bien O. evaluación, pero forman la base para optimizar la producción y los parámetros de la máquina como parte de un proceso de medición de valor agregado.

Soluciones para la industria

Aeroespacial

Los sistemas de medición 3D ópticos de GOM contribuyen en gran medida a cumplir con los requisitos complejos de la industria aeroespacial. La tecnología de medición óptica 3D permite el control de calidad preciso de todos los productos de la industria.

Los sistemas GOM son compatibles con la industria aeroespacial y sus proveedores al proporcionar geometrías de piezas precisas y análisis de deformación. Estos datos se utilizan en I+D, fabricación y MRO para comprender los modos de falla y garantizar la calidad adecuada y la seguridad general de la aeronave. Al construir un gemelo digital completo de la aeronave y sus sistemas, los sensores de metrología óptica GOM, junto con un potente software de análisis, ayudan a la industria de la aviación a construir y mantener aeronaves de manera más rápida y segura.

Si el ciudadano global promedio viaja en promedio una vez al año, los aviones deben cumplir con los estándares de calidad, por dentro y por fuera. Las estructuras, los sistemas y los interiores de las aeronaves son increíblemente complejos con miles de piezas, alta personalización y requisitos de calidad extremos para garantizar la seguridad. La tecnología de metrología óptica GOM agiliza el desarrollo, la garantía de calidad y las comprobaciones de mantenimiento de las aeronaves.

Automoción

La industria automotriz cada vez más automatizada se beneficia de la adquisición de geometría de campo completo del escaneo 3D. Al implementar productos GOM en el desarrollo, la simulación, el diseño y el control de calidad del producto, se optimiza todo el desarrollo del nuevo producto.

En la industria automotriz, los sistemas GOM se utilizan durante todo el proceso de desarrollo de un nuevo automóvil. En el desarrollo de productos, los datos de medición proporcionan información sobre las características de los materiales y el comportamiento de las piezas. Los resultados influyen en la simulación y la ingeniería. En el control de calidad de la producción, cada vez más automatizado, la adquisición de geometría de campo completo mediante escaneo 3D proporciona la base de datos para inspeccionar formas y herramientas, piezas fundidas, piezas de plástico y chapa, así como ensamblajes y carrocerías completas.

Bienes de consumo

En la producción de bienes de consumo, los sistemas de medición ópticos de GOM son un complemento óptimo en todos los pasos de producción. La tecnología de medición óptica 3D garantiza un desarrollo y una producción de productos eficientes y ayuda a acortar significativamente los tiempos de aceleración en los lanzamientos de productos.

Los ciclos cortos de productos, la presión de los costos y los requisitos de alta calidad obligan a los fabricantes de bienes de consumo a desarrollar y producir productos de manera eficiente. Por lo tanto, los sistemas GOM se utilizan para todos los procesos de producción, desde el diseño y las pruebas de materiales hasta la fabricación de herramientas y moldes, la inspección y producción de primeros artículos hasta el análisis de ensamblaje y las pruebas de carga. Durante la compra de herramientas y la inspección del primer artículo, los resultados de medición de campo completo proporcionan datos completos sobre la precisión geométrica y dimensional de las piezas fabricadas. De esta manera, los períodos de puesta en marcha para lanzamientos de productos se pueden reducir significativamente.

Generación de energía

Los sistemas GOM son adecuados para la inspección de superficies complejas de forma libre, como superficies aerodinámicas en turbinas de gas y vapor y turbocompresores. Los sistemas respaldan la introducción, inspección y aceptación final de diferentes tecnologías de producción, así como el mantenimiento, el servicio y la actualización.

Los escáneres 3D ópticos son adecuados para el control de calidad de superficies complejas de forma libre. Por lo tanto, se utilizan para la inspección de superficies aerodinámicas de motores a reacción, turbinas de gas y vapor terrestres y turbocompresores. Muchos álabes de turbina se fabrican mediante procesos de fundición, forja, fresado y esmerilado. En el control de calidad, los sistemas GOM soportan el lanzamiento del producto y la inspección y aceptación final en diversas tecnologías de producción. Los mapas de desviación de color, así como los análisis 2D y 3D de forma, posición y grosor ayudan a sacar conclusiones sobre los efectos de fabricación. La metrología 3D también acelera el mantenimiento, el servicio y la mejora de las turbinas al identificar las áreas defectuosas o las piezas que deben reemplazarse, verificar que se haya aplicado suficiente material e inspeccionar el procedimiento de procesamiento posterior.

Transporte

En transporte, las soluciones de

GOM

son especialmente relevantes para el control de calidad.

Los productos de GOM se utilizan en ingeniería ferroviaria, construcción naval y vehículos utilitarios para garantizar la calidad de los medios de transporte.

La industria del transporte moderno requiere control de producción preciso y eficiente, mantenimiento y reparación rápidos y rentables. Para satisfacer esta demanda, GOM ofrece sistemas de tecnología de medición óptica móvil para verificar las geometrías y dimensiones complejas de las piezas e incluso la carrocería completa y el casco del barco para el control de calidad. Los datos de medición 3D adquiridos también sirven a través de la ingeniería inversa para la fabricación rápida de las piezas a reemplazar. Los datos 3D sirven para acelerar los procesos y mejorar la eficiencia de la ingeniería y reparación, ya sea para trenes, barcos o vehículos utilitarios.

Medicina

Los sistemas GOM son adecuados para diversas aplicaciones en tecnología médica y biomecánica. La tecnología de medición 3D es una parte inherente en la implementación de análisis dinámicos en biomateriales, como pruebas de tensión, carga y fatiga.

La tecnología médica impone exigencias particularmente altas a la calidad de los materiales y productos, ya que esto tiene un efecto directo en nuestra salud y bienestar. Para cumplir con esta responsabilidad, el desarrollo y la innovación primero están precedidos por años de trabajo de investigación. La metrología óptica 3D respalda estos procesos de manera significativa, ya sea en pruebas de materiales biomecánicos, para análisis dinámicos de implantes y prótesis o en control de calidad y desarrollo de productos de artículos médicos.

Soluciones para procesos de fabricación

Conformado de metales

Los productos GOM se utilizan ampliamente en toda la cadena de procesos de conformado de metales. Apoyan el control de calidad consistente, desde la determinación de las características del material hasta el control de producción y el análisis de ensamblaje.

Los sistemas de medición 3D ópticos de GOM se utilizan en cadenas de procesos de estampado, doblado, estirado, prensado y conformado para garantizar un control de calidad constante: se utilizan para determinar las propiedades del material. Ayudan a optimizar el diseño y la simulación de piezas y herramientas. Agilizan la prueba de herramientas y la inspección del primer artículo. Los sistemas de medición 3D ópticos también garantizan un control de producción eficiente y un análisis de montaje en serie.

Fabricación aditiva

Las piezas altamente individuales con geometrías complejas suelen ser un desafío en el control de calidad. Con los sistemas flexibles de GOM, los pasos individuales del proceso se soportan de manera óptima, desde escaneos 3D hasta análisis de formación y evaluación final por parte del potente software GOM.

La industrialización de la fabricación aditiva continúa. Mientras que anteriormente la fabricación aditiva se utilizaba principalmente para el diseño de prototipos a pequeña escala, hoy en día muchas industrias utilizan cada vez más las tecnologías aditivas para optimizar sus procesos y configurar sus productos. La producción eficiente de moldes de inyección mediante la impresión 3D y el uso de la fabricación aditiva en la fundición a presión suelen implicar componentes con geometrías complejas. Los sistemas de medición 3D no rígidos de GOM

garantizan la fiabilidad del proceso en el control de calidad, desde la validación de los materiales hasta un escaneo 3D y la evaluación final utilizando el completo software de inspección

GOM.

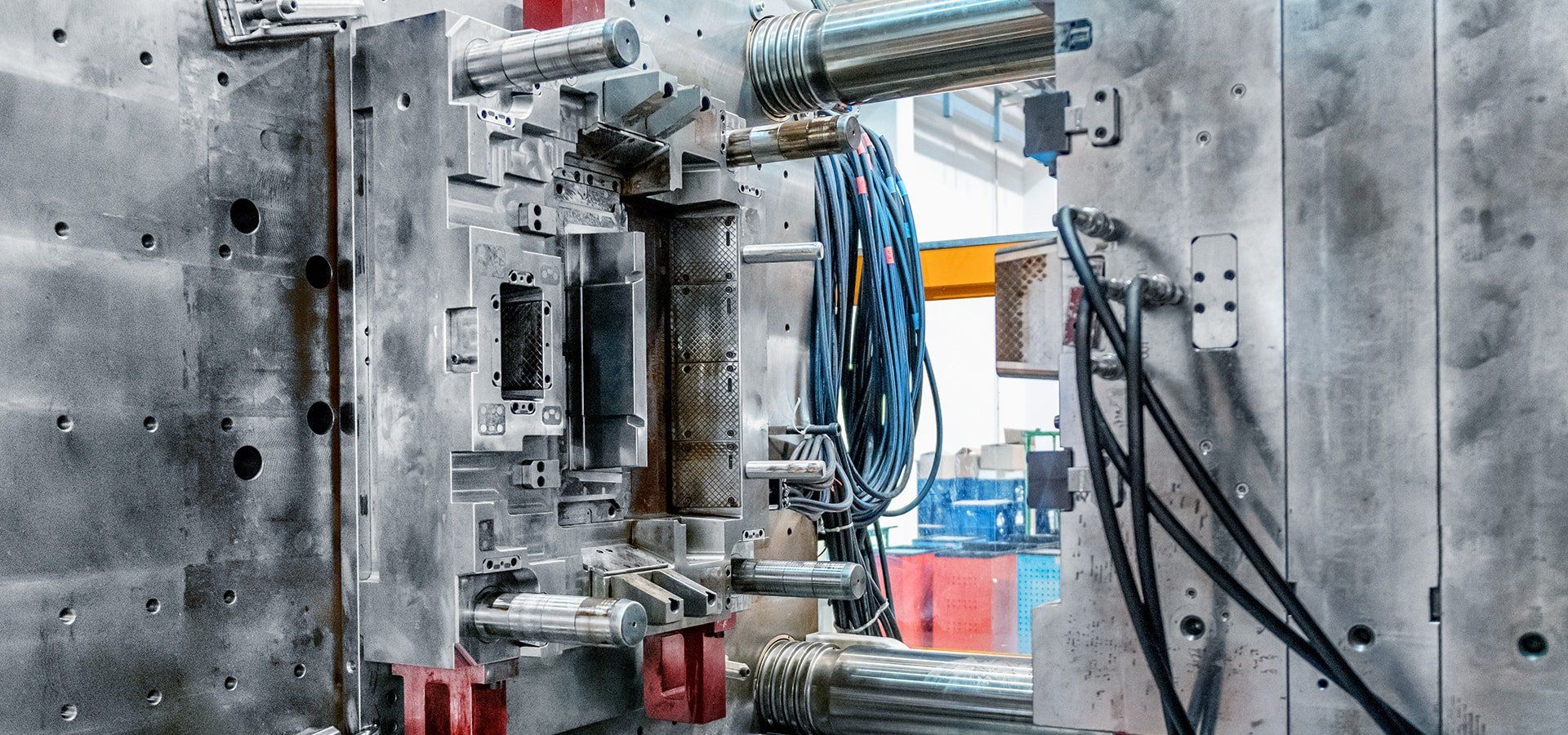

Procesamiento de plásticos

En la ingeniería de plásticos, la tecnología de medición 3D respalda y acelera todas las fases de los procesos de moldeo por inyección, moldeo por soplado y termoformado: desde la construcción de prototipos y herramientas hasta los informes de inspección del primer artículo hasta el análisis de ensamblaje y las pruebas de carga.

ATOS es un sistema óptico de medición de coordenadas 3D que permite mediciones sin contacto de superficies completas de prototipos, electrodos, herramientas y piezas moldeadas por inyección, independientemente del tamaño del objeto. A diferencia de las técnicas de medición táctiles, este método incluso captura contornos complejos de forma libre de forma rápida y completa. Las mediciones de superficie de campo completo garantizan una inspección más rápida del primer artículo y una corrección específica de la herramienta, lo que reduce los plazos de producción. Para el control de calidad que acompaña a la producción, se pueden automatizar tanto las mediciones como todo el proceso de evaluación.

Metalurgia y fundición

En el sector metalúrgico y la fundición, los productos GOM se utilizan para el control de calidad permanente. Los pasos del proceso, como la validación de la simulación, la prueba de la herramienta, la inspección del primer artículo y el control de la producción, se controlan cuidadosamente con los productos de GOM.

Los sistemas de medición de GOM se utilizan en procesos de fundición de arena, matriz a presión y fundición de inversión para garantizar un control de calidad constante: desde la validación de la simulación pasando por la prueba acelerada de herramientas y la inspección del primer artículo hasta el control de producción y el mecanizado CNC.

Los sistemas GOM permiten la planificación de la inspección en función de los datos de diseño. En la fabricación de patrones y moldes, es posible la corrección específica de herramientas y modelos y la inspección del ajuste de mitades de molde, núcleos y deslizadores. Durante la prueba, se comprueba la forma y las dimensiones de las piezas fundidas: geometría de la pieza, grosor del material, contracción y deformación. Todos los procesos de medición e inspección están automatizados para el control de calidad de la producción.